多用炉热处理如何处理热疲劳问题?

多用炉热处理中的热疲劳问题是一个需要特别关注的技术难题。热疲劳主要是由于金属材料在温度变化过程中产生的热应力循环导致的疲劳破坏现象。在多用炉热处理过程中,金属零件可能会经历急剧的温度变化,从而引发热疲劳问题。以下是对多用炉热处理中热疲劳问题的处理方法的详细探讨。

一、热疲劳产生原因及影响

热疲劳的产生原因主要是由于金属零件在高温条件下工作时,其环境温度并不恒定,而是急剧反复变化。这种变化会导致材料的膨胀和收缩,如果受到约束,就会在零件内部产生热应力(又称温差应力)。温度反复变化,热应力也随着反复变化,从而使材料受到疲劳损伤。热疲劳对金属材料的破坏主要表现为表面疲劳裂纹的产生和扩展,这些裂纹可能会进一步导致材料的断裂失效。

二、热疲劳问题的处理方法

优化热处理工艺参数

热处理工艺参数的设置对热疲劳问题有重要影响。合理的加热温度、加热时间、保温时间和冷却方式可以减小金属材料的热应力,降低热疲劳的风险。例如,采用较低的加热速率和保温温度,以及缓慢的冷却方式,可以减小金属材料的热应力。

选择合适的材料

不同的材料对热应力的抵抗能力不同。在设计金属零件时,应优先选择抗热应变能力强的材料,如塑性材料。同时,应避免使用热膨胀系数差异较大的材料组合,以减少热应力的产生。

改善零件结构设计

零件的结构设计也会影响其热应力分布。合理的结构设计可以减小零件在高温下的膨胀和收缩约束,从而降低热应力的产生。例如,可以通过优化零件的壁厚、圆角等设计来减小热应力。

采用热处理强化技术

热处理强化技术可以提高金属材料的抗热疲劳性能。例如,可以通过淬火和回火处理来提高材料的强度和韧性,从而增强其对热应力的抵抗能力。此外,还可以采用表面强化技术,如渗碳、氮化等,来提高金属零件表面的硬度和耐磨性,从而延长其使用寿命。

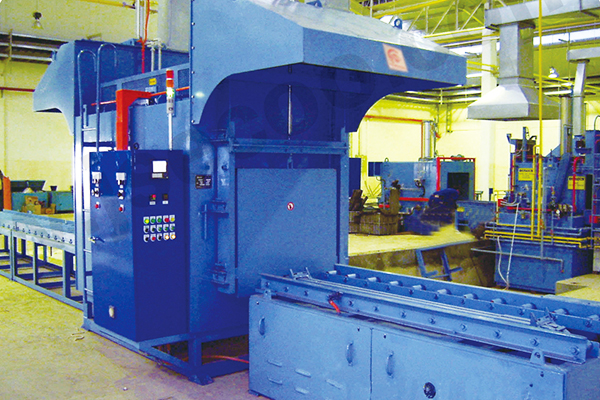

引入先进的热处理设备和技术

先进的热处理设备和技术可以实现对金属材料的控制和处理,从而降低热疲劳的风险。例如,采用计算机控制系统可以实现对热处理过程的控制,确保金属零件在加热、保温和冷却过程中保持恒定的温度和时间。此外,还可以采用真空热处理技术来减小金属零件在热处理过程中的氧化和脱碳现象,从而提高其性能稳定性。

加强维护和检修

定期对热处理设备进行维护和检修也是降低热疲劳风险的重要手段。通过及时更换磨损的零部件、清理设备内部的杂质和污垢等措施,可以确保设备的正常运行和金属零件的高质量处理。

总之,多用炉热处理中的热疲劳问题是一个需要综合考虑多种因素的技术难题。通过优化热处理工艺参数、选择合适的材料、改善零件结构设计、采用热处理强化技术、引入先进的热处理设备和技术以及加强维护和检修等措施,可以有效地降低热疲劳的风险并提高金属零件的性能稳定性。